轨道客车喷漆室节能技术研究

发布时间:2021/7/15 来源:节能低碳产业网

轨道客车喷漆室节能技术研究

胡清寒 魏成杰 王飞 刘晓 邢宏楠 赵吉君 罗金

(中车长春轨道客车股份有限公司,130062,长春//第一作者,教授级高级工程师)

摘要:为解决常规轨道客车喷漆室因通风量很大而导致运行能耗非常高的问题,结合轨道客车喷漆工序特点及实际应用经验,对确定喷漆室通风量的设计风速和通风面积取值进行了分析研究,得出了两者取值均可比常规数值降低很多的结论,同时介绍了几种节能型喷漆室的技术方案。适当选择低风量的轨道客车喷漆室技术上是可行的,具有显著的节能降耗效果。

关键词:轨道客车; 喷漆室; 节能; 风量; 风速; 通风面积

中图分类号 (由编辑部填写)

DOI: (由编辑部填写)

Study on Energy Saving Technology for Spray-booth of Railway Passenger Vehicles

Hu Qing-Han ,Wei Cheng jie,WANG Fei,Liu Xiao,Xing Hong Nan, Zhao Ji Jun, Luo Jin

Abstract: The conventional spray booth of railway passenger coach have a very high operation ernergy consumption due to the huge aeration amount. Based on the spray characteristics of different painting procedures of carbody and application experiences, analysis is conducted on the two parameter values of design velocity and aeration area for the determination of the aeration amount. The conclusion is drawn that both values can be much lower than the conventional data. Several technical proposals for energy-saving spray booth are briefly introduced. Spray booth for railway vehicles with reasonable lower aeration amount is technically feasible, which can result in considerate energy saving .

Key words: railway passenger vehicles; spray booth; energy saving; aeration amount; aeration velocity; ventilation area;spray booth with separate ventilation sections

Author’s address: CRRC Changchun Railway Vehicles Co., Ltd., Changchun, China

轨道客车制造行业在整个制造业中占比较小,而涂装技术在轨道客车制造中属非核心技术,涂装生产成本占整车生产成本比例不高,国内外对轨道客车车体喷漆室节能问题重视不够,节能技术研究方面基本上是一个空白。实际上,轨道客车因其体积庞大,一台常规喷漆室的通风量高达每小时数十万立方米,而且温湿度控制要求较高,不能循环利用,运行能耗巨大,蕴含着较大的节能空间。以长春地区为例,因冬季加热能耗很高,一台常规轨道客车喷漆室年运行能耗费用可达几百万元;而南方地区因夏季送风有制冷除湿要求,电能消耗很高。有的公司甚至出现过这种问题:在用电量较大的夏季,当喷漆室大量使用时,公司不得不停止其他一些生产工序来保证喷漆室的用电需求,或者部分喷漆室需避开用电高峰期运行。

轨道车辆喷漆室的能耗主要来源于以下几个方面:a.送/排风机、b.冬季送风加热、c. 夏季送风空调制冷和除湿、d. VOCs净化处理等。上述能耗无一不与喷漆室的送风/排风量(以下简称通风量或风量)直接相关。风量是喷漆室设计制造中最重要的一个技术指标,对喷漆室的运行能耗影响很大,是决定能耗高低最关键的因素。为此本文专门探讨在轨道客车设计中如何合理地降低风量的问题。

1 喷漆室风量的确定因素

按照《GB14444 涂装作业安全规程 喷漆室安全技术规定》(以下简称喷漆室标准或GB14444),喷漆室的通风需要满足两方面的要求,即安全通风和控制风速。

安全通风是指喷漆室的排风量应保证喷漆室所喷溶剂(本文涉及的喷漆室以适用于传统溶剂型漆为主)浓度低于燃烧极限下限值(LFL)的25%。安全通风量一般相对于按控制风速计算的风量要小很多,而混合溶剂的燃烧极限数据难以确定,因此通常在确定喷漆室通风量时不需单独进行具体核算,只需在按控制风速计算出风量后通过适当方式确认能满足安全要求即可。

GB14444中控制风速的定义为:在操作人员呼吸带高度上与主气流垂直的断面平均风速。按此标准,轨道客车手工喷漆室的控制风速平均设计值(以下简称设计风速)应为0.5米/秒,自动喷漆室为0.25米/秒。轨道客车喷漆室一般都是按上送风、下排风的通风方式设计,即主气流方向垂直于喷漆室地面。因此,轨道客车喷漆室的通风量通常是按喷漆室整个室体内部面积(以下简称喷漆室面积)与设计风速的乘积。

如果机械地执行喷漆室标准,轨道客车喷漆室的面积和设计风速就没有多大的变化空间,这是导致目前绝大多数轨道车辆制造厂家喷漆室风量大、能耗高的主要原因;但是,通过深入分析轨道客车喷涂工艺特点及喷涂时实际的通风需要,可发现这两个参数的取值大有讲究,设计风速可以修正为有载风速,喷漆室的面积则可按喷漆室内需要通风的面积(以下简称通风面积),从而得出较低的风量数值。综上,喷漆室的设计风速和通风面积的具体取值决定通风量的大小,是喷漆室节能设计的两个关键技术参数。

2 设计风速的取值

设计风速就是喷漆室设计时确定的喷漆室通风主气流所需达到的风速。按照GB14444,设计风速就是控制风速,但是我们认为标准中控制风速的定义和所规定的设计风速值的合理性非常值得探讨,至少对于轨道客车这种超大型工件的喷漆室而言是如此。设计风速应该是在满足喷漆质量和通风安全的原则基础上,从节能角度来说,取值越低越好。

从GB14444中对控制风速的定义中“操作者呼吸带高度”这几个字,我们可推测此控制风速定义只适用于喷涂结构简单的工件(如板类件/较小的箱形件)的喷漆室。对于体积庞大、结构复杂、有多个表面的轨道客车喷漆室而言,操作者呼吸带高度实际不存在固定值,这样控制风速的定义也就失去了存在的基础。对于一台总通风量固定的轨道客车喷漆室,喷不同表面(如侧面、车顶、端部、内表面和底架外表面)时实际风速相差很大,内表面基本为零。可以说控制风速的定义对于轨道客车喷漆室完全不适用,因此在确定轨道客车喷漆室设计风速时不能拘泥于GB14444的相关规定,而应以“实用”为原则来确定适当的风速,满足喷漆工艺质量要求和通风安全要求即可。

需要特别说明的是, 一般轨道客车喷漆室的设计风速含义不同于普通喷漆室,它是指“有载风速”,而普通喷漆室和GB14444的风速指的是“空载风速”。所谓有载风速是指喷漆室内有工件时的平均风速,空载风速就是没有工件时的风速。其它行业不存在“有载风速”和“无载风速”的概念。轨道车辆行业之所以提出“有载风速”的概念,估计与最早提出者发现了轨道客车喷漆室按标准的“空载风速”能耗过高的问题有关。一台长30米、宽6.5米的喷漆室,按空载风速0.5米/秒计算得出的风量为35.1万立方米/小时,而按有载风速(按车辆长25米、宽3.2米,下同)的风量为20.7万立方米/小时。目前轨道车辆喷漆室按以上两种风速来设计的都存在,虽然后者与前者相比在节能方面有了较大进步,但其能耗仍然不小。实际应用表明,有载风速按0.2米/秒(一般以车辆两侧区域为准)时喷漆工艺质量完全可以得到保证。有载风速为0.2米/秒的喷漆室风量约为8.2万立方米/小时。

下面说明一下风速取0.2米/秒的喷漆室的安全性是否可靠的问题。以轨道客车喷漆量最大(按喷漆量100公斤/小时,其中溶剂占50%)的底漆工序、涂料中VOC按全部为常用溶剂二甲苯为例,按喷涂过程中溶剂全部挥发到空气中,计算可得喷漆室内平均可燃气体浓度约为0.6克/立方米,远低于二甲苯爆炸极限下限的25%(约10克/立方米)。可见有载风速0.2米/秒的喷漆室内的防火安全系数仍然很高。

实践表明,设计风速按有载风速取0.2米/秒在工艺质量和通风安全上都是可行的,这样可以获得较好的节能效果。在采用喷漆室标准时,因风速值数据不大(最大的不超过“1”)往往不被重视,但是轨道客车喷漆室风速值增加零点几却会导致计算风量十万立方米级别的增加,最终导致年运行能耗费用几十万元、甚至上百万元的增大,因此在确定整体通风的喷漆室的设计风速数值时一定要慎重。

3 通风面积的取值

喷漆室面积一般根据最大工件水平方向断面面积确定的。轨道客车手工喷漆室的宽度可按最大工件宽度两侧各增加1.5~2米,长度可按工件长度两端各增加2~3米。按此原则,轨道客车喷漆室操作室体内部净空间尺寸一般可按长30米、宽6.5米、高6.5米(本文相关内容均按此数据计算或说明)。通常喷漆室通风面积都等于喷漆室面积(指喷漆室操作室内部净面积,下同),而轨道客车喷漆室的通风面积一般是按喷漆室面积减去车辆本身的面积(与有载风速相对应)。

为了确定喷漆室较低的通风量从而达到较好的节能效果,在此提出一个通风面积的新概念:漆雾影响区(以下简称漆雾区)面积。漆雾区是指喷漆操作过程中需要通过排风把喷漆产生的漆雾及时排出的区域,也就是真正需要通风的区域。喷漆室的通风量应该按设计风速与漆雾区面积的乘积来计算更为科学合理。

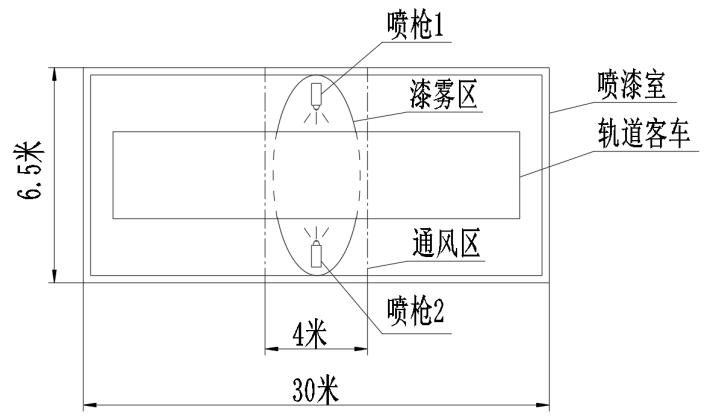

以轨道客车喷漆质量要求较高的侧墙喷涂为例,漆雾区面积的大小说明如下(参见图1):轨道客车一台车体进行喷漆喷漆时一般车厢两侧各一人(自动喷漆室是各一台机械手),每人手持一把喷枪同时进行喷漆;实际操作中可以发现,每个人在一个固定位置面对车辆侧墙喷漆时产生漆雾的区域(以喷漆室的长度方向计,下同)大约在操作者左右两侧各1~2米范围内;两侧同时操作的两人按始终处于喷漆室长度方向大致相同位置的话,喷漆室内的漆雾区大约是4米的范围。为了获得较好的漆雾处理效果,我们可按把漆雾区适当放大来确定通风区域,如长度方向6米(实际取值可视情况在4~8米内选择)的范围,漆雾影响区的面积就是39平方米,也就是说理论上适用于外侧墙喷涂的轨道客车喷漆室可按39平方米的通风面积来计算通风量。通风面积的确定是与喷涂工艺紧密联系的。

图1、 喷枪、漆雾区和通风区范围示意图

需要特别说明的是,以“漆雾区面积”作为通风面积计算所需的通风量时,一般设计风速仍需按喷漆室标准执行。为了得到较好的综合效益,风速和通风面积不宜同时取较低的值。得到较多应用的分段喷漆室是按喷漆区(即漆雾影响区)风速为0.5米/秒来设计;同时也设计成可实现整体送风,这时的风速会明显降低。

4 几种节能喷漆室技术方案简介

下面简要介绍几种分别适用于不同喷漆工序的节能型喷漆室技术方案。

4.1 分段喷漆室

分段喷漆室是一种主要适用于车辆外表面喷涂的节能型喷漆室,也称作分段送/排风喷漆室。它是把可容纳整个车体的喷漆室的上风室分隔成多个区间,相应地在地下风室设置多个排风口,通过程序控制各区间风阀的关/闭来实现送/排风区间随操作者移动来切换,从而

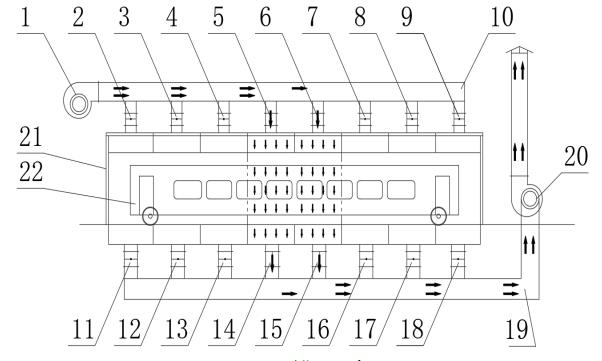

图2、分段喷漆室送/排风系统原理图

(1送风风机2-9送风风阀10送风主管11-18排风风阀19排风主管20排风风机21喷漆室22轨道客车)

实现只对喷漆室内漆雾区通风的目的。按分八个送/排风区间、同时给两个区间送/排风的方式,风速按0.5米/秒,一台分段喷漆室的总总风量为约10万立方米/小时。图2是轨道客车喷漆室分段送/排风系统原理图,图中示意的是送风阀5/6和排风阀14/15打开时的通风状况。

4.2 移动喷漆室

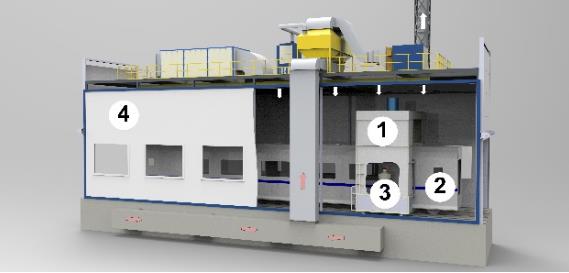

设计制造一台长度6米的可沿固定轨道移动的龙门机构,龙门机构上设置适当送/排风机,同时两侧设置供操作者站立的升降操作台,这种形式的喷漆室可称作移动喷漆室,比较适用于侧墙分色漆的喷涂。用于分色喷涂的移动喷漆室的通风面积可以取更小的值,如可按漆雾影响区大小(这个影响区是移动变化的,但同一时间内的大小是固定的)长5米、宽2*1.5米,通风面积为15平方米。图3是移动喷漆室的三维效果示意图,图中是把移动喷漆室设置在一个封闭的“喷漆房”内,这个“喷漆房”与厂房外通过风机进行通风换气并进行废气处理,移动喷漆室的送风取自“喷漆房”,排风经过漆雾净化后排到“喷漆房”内。图4是移动喷漆室的设计方案图。

图3 移动喷漆室三维效果示意图

(1.移动喷漆室2.轨道客车3.操作者4.喷漆房)

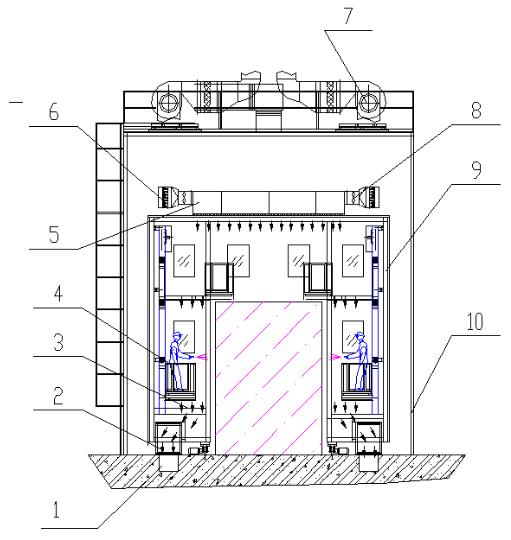

图4、移动喷漆室设计方案图

(1.排风管道 2.活动排风口 3.漆雾净化装置 4.升降操作台 5.静压室 6.送风过滤器 7.排风风机 8.送风风机 9.龙门式移动机构 10.喷漆房)

4.3 车辆需移动的“小型”喷漆室

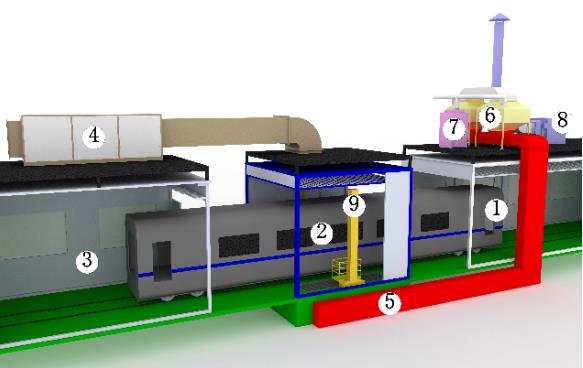

这种喷漆室是按常规喷漆室进行设计制造,长度约6米,不能包容整个车辆。车辆在喷漆过程中需分段移动、依次进入喷漆室,一次完成长度约4米的喷涂,相当于把车辆分割成长度约4米的多个“小汽车”依次进行喷涂。这种喷漆室适用性与分段喷漆室相同,节能效果也相当。虽然喷漆室主体占地很小,但两端需要占用两个台位的场地,实际占地面积较大。之所以称其为“小型”是指这种喷漆室主体跟常规喷漆室相比要小很多,比作为工件的车体也要小很多。图5是“小型”喷漆室加前处理室和后处理室的三维效果示意图。

图5、小型喷漆室三维效果示意图

(1.前处理室 2.喷漆室 3.后处理室 4.送风风机 5. 排风风道 6.活性炭过滤罐 7.催化燃烧器 8.排风风机 9.三维车)

4.4 端部送/排风喷漆室

采用端部送/排风方式,即风从喷漆室一端送入/另一端排出,这时的通风面积为喷漆室宽度乘以净空间高度。这种喷漆室可适用于对漆膜表面质量要求不高的底漆喷涂,与常用上送下排风通风方式相比还具有一个优点:车厢内部可获得较好的通风效果。

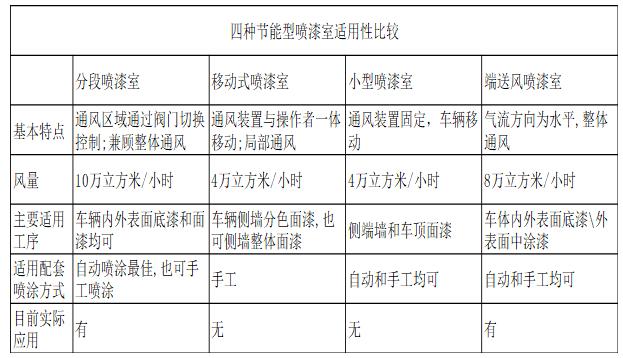

4.5 四种节能型喷漆室的适用性比较

上表列出了几种节能型喷漆室的主要特点及各自的适用性。通过比较可以发现,对于一个完整的轨道客车涂装车间,需要把几种不同型式的喷漆室结合起来,以获得最佳的节能效果,而不能只用一种节能型喷漆室用于各种不同的涂装工序。

5 结语

喷漆室的能耗主要取决于通风量。轨道客车喷漆室不宜简单按照喷漆室标准相关条款来计算通风量,应结合喷漆工序特点通过风速和/或通风面积的适当取值确定较低的通风量,从而达到节省能源的目的。一台常规轨道客车喷漆室通风量需要约30万立方米/小时,据测算长春地区年运行能耗费用高达二百余万元;一台分段喷漆室通风量只需约10万立方米/小时,年运行费用可降至一百万元以下;而一台主要适用于分色喷漆的移动喷漆室(通风量约需3万立方米/小时),年运行能耗费用只需不到50万元。当然,气候条件不同,通风量对节能效果的影响也有所不同,但总的趋势是一样的,即风量越低能耗越低。风量的大小不仅影响运行能耗,对配套的废气处理设施和空调制冷设施的投资和占地都有很大不利影响。

参考文献

[1] 中华人民共和国国家标准。 涂装作业安全规程 喷漆室安全技术规定[J]..中国标准出版社,2006:2,5,6,7。